我厂现有20万吨电解铜生产能力, 20多年来,开发使用过4种电解槽。

最早使用的是混凝土衬铅板电解槽,80年代末淘汰了这种槽子,开始大量使用混凝土衬玻璃钢电解槽,树脂用过197不饱和树脂和乙烯基酯树脂。

混凝土内衬玻璃钢电解槽属复合型电解槽,它是由结构层和防腐层构成,混凝土槽体是承受荷载的结构层,玻璃钢衬里是防止电解液腐蚀的防腐层。这种复合型电解槽在使用时,由于工人操作原因和阴、阳极板自身的质量原因,生产过程中阴、阳极板碰撞防腐层较频繁,致使防腐层损伤破坏。玻璃钢层在电解液腐蚀和温度的作用下老化较快,强度下降后易被破坏。防腐层被破坏后,电解液会腐蚀和溶解混凝土槽体,造成电解液泄漏,槽体破坏,不得不停产修补或更换,造成较大的直接经济损失和间接经济损失,电解液泄露后对厂房地面和基础也造成了腐蚀隐患。同时槽体混凝土腐蚀后大量的硅、钙质进入电解液和阳极泥中,影响了电解液的质量,降低了单位阳极泥中稀贵金属的含量,干扰了正常的生产工艺,给生产管理带来了较大的困难,降低了冶炼过程中整体经济效益。

九十年代初,我厂受到兄弟单位的启发,开始探讨整体防腐电解槽方案,以克服复合型电解槽的缺陷。我们了解到有的单位试用了整体花岗岩电解槽、整体玻璃钢电解槽。整体花岗岩电解槽易产生微裂纹,使用过程中电解液结晶膨胀,使槽体进一步破坏,渗漏越来越严重,用这种槽子质量不稳定。整体玻璃钢电解槽刚性差、由于铜电解槽荷载大,加之本身的逐渐老化,易产生较大变形,整体玻璃钢电解槽若采用钢结构加强,还有“电流磁场”问题,所以这种槽子不适应铜电解槽。

我们最后把目标定在了整体耐腐蚀混凝土电解槽,当时使用比较多的耐腐蚀混凝土是钾水玻璃(KP1)混凝土和呋喃树脂混凝土。考虑到成本造价问题,我们先进行了钾水玻璃混凝土电解槽的开发。我们和河南一家钾水玻璃材料生产厂家合作,第一次试制了2只,由于钾水玻璃混凝土收缩较大及制作工艺的原因,使用不到1个月就产生开裂渗漏。我们总结了经验,改进了配方和制作工艺后,又试制了4只电解槽。这次没有产生开裂渗漏,但3个月后,我们发现槽子外壁有铜粉渗出,原来钾水玻璃混凝土抗渗性较差,这是材料本身性质决定的,难以改变,所以这种材料不适合制作电解槽,我们最后放弃了。

95年,我们和黄石市汇波防腐技术有限公司合作,开始开发整体呋喃树脂混凝土电解槽。呋喃树脂混凝土由呋喃树脂液、专门的呋喃混凝土粉和石英石配制而成,它的制成品耐腐、耐温性能优良,抗渗性好,用它制作电解槽,材料本身不存在问题。为了减小收缩应力对槽体本身造成的开裂隐患,我们采用了拼装法制作工艺,加强筋为预应力钢筋。从95年到现在,我厂基本上每年都更换一批呋喃混凝土电解槽,使用效果明显,槽子安装使用后,基本不需维护,使用寿命长。但在这些年的使用中,我们也发现有少数槽子存在变形开裂情况。

经过反复观察分析,我们发现主要原因是槽体内的钢筋被腐蚀,造成槽体强度下降引起的。由于采用预应力钢筋制作工艺,钢筋剪断处尽管经过处理仍是薄弱环节,电解液一旦侵蚀到此处,整个钢筋网就会被逐渐腐蚀。支撑方式和槽体结构、配筋的不合理也会影响槽子的使用寿命

2000年开始,我们和汇波公司、武汉理工大学力学研究所合作开发用于电解槽的复合材料加强筋,并对呋喃树脂混凝土进一步改性。经过各类试验检测, 我们选定了长纤维束和玻璃钢筋作为加强筋,采用易和树脂混凝土混合均匀的进口有机短纤维改性呋喃树脂混凝土,获得了成功。下面以玻璃钢筋呋喃树脂混凝土电解槽为例,介绍槽子的设计、测试情况。

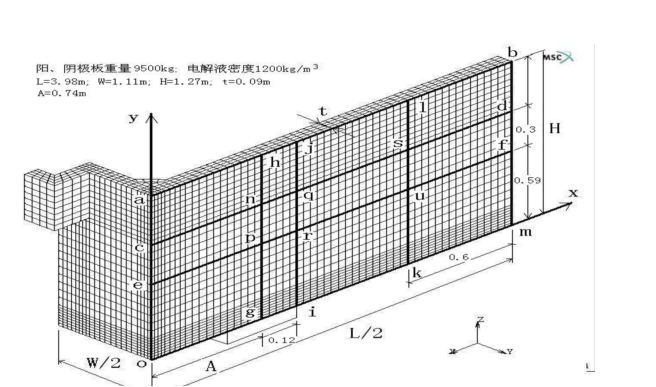

一、槽体内径尺寸:长×宽×高=4000×930×1180

二、槽体受力分析

1、槽内壁的液体静压力

电解液密度:ρ1=1200kg/m3

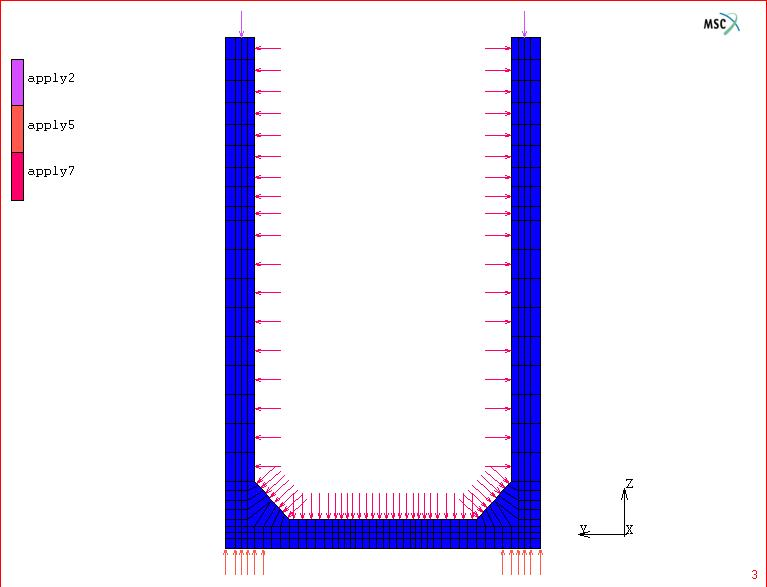

静压力:p=ρ1g h (N/m3),式中g为重力加速度;h为液面高度,约为1100mm。见图1。

2、侧板的承重荷载

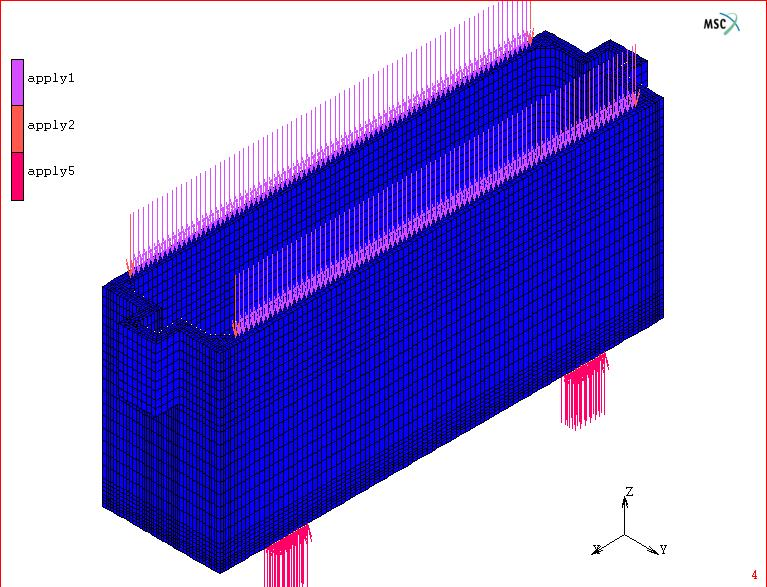

阳极板、阴极板重量:9500kg,分别作用在两侧板的上沿上,见图1和图2。

3、槽体自重荷载

槽体材料密度:ρ2=2400kg/m3

4、槽体支撑 见图1和图2。

图1 模型图 图2 模型图

三、电解槽的工作温度:≤65℃

四、分析方法计算模型

采用国际上先进的MARC 2001版计算软件进行计算机有限元建模计算。见图3。

图3 电解槽计算模型(1/4部分)

五、材料与设计参数

电解槽采用玻璃钢筋呋喃混凝土制作,材料的力学性能为:

混凝土开裂抗拉强度6.0Mpa,混凝土抗压强度50Mpa,混凝土剪切强度3.0Mpa,加强混凝土弹性模量10Gpa。

六、计算结果与分析

根据电解槽的长度、深度以及荷载大小,初步确定槽体的壁厚为90mm,根据有限元分析结果,槽体所受的最大拉伸主应力为2.5MPa,抗拉强度安全系数为:Kf = 6.0/2.5=2.4,槽体所受的最大压缩主应力为5.4MPa,远远小于其压缩强度50MPa。安全系数9左右。侧板所受的剪应力为1.325MPa, 发生在支撑点内侧附近,剪切强度安全系数为:K’f = 3.0/1.325=2.3。侧板的变形值为2.4mm,与侧板长之比为0.07%。底版垂直位移只有0.19mm。

根据以上分析,槽体壁厚为90mm时,安全系数为2.3,已能满足使用要求,壁厚为100mm时,安全系数为3。

为了验证设计的可靠性,我们选用内径4000×930×1180,厚90的电解槽进行了槽体的测试,主要测试电解槽结构的应力及变形,分析荷载下电解槽是否处于塑性变形,检验电解槽工作的可靠性。试验条件为:侧板测试荷载为实际荷载的2倍,即使用了19t阳极板,槽内水的保持在60℃(蒸气加温),见图4。测试结果表明,实际测试应力与理论计算结果相符,侧板的最大变形为3mm,与理论计算值相近,槽体无开裂现象,仍处于弹性阶段,有良好的安全性。

图4 电解槽应力应变测试

我厂从2002年开始试用玻璃钢筋呋喃树脂混凝土整体电解槽,至今效果良好。这种电解槽的优点有:采用100%耐腐蚀材料制造,无腐蚀问题。使用寿命长,合理使用期限预计大于15年,年摊费用低。无需专门停产维修、减少停工期。电解液绝缘性好、不传递杂散电流,不漏电,电效高。槽体对电解液、阳极泥不产生污染,保证了产品质量

整体呋喃混凝土电解槽与混凝土内衬乙烯基酯玻璃钢电解槽相比,造价基本没差别,使用寿命大大增加,使用单位采用这种电解槽能取得显著的直接经

济效益和间接经济效益。